Mercedes-Benz unterstreicht seinen Führungsanspruch bei Antrieben auch in Zukunft. Dabei können Kundinnen und Kunden bei der kommenden Fahrzeugarchitektur gleich zwischen zwei innovativen Triebsträngen wählen. So wird der kommende CLA sowohl als hocheffizientes Elektrofahrzeug als auch als sparsamer Hybrid verfügbar sein.

Insight Mercedes-Benz Drivetrains & Efficiency: der nächste Schritt in die elektrische Zukunft

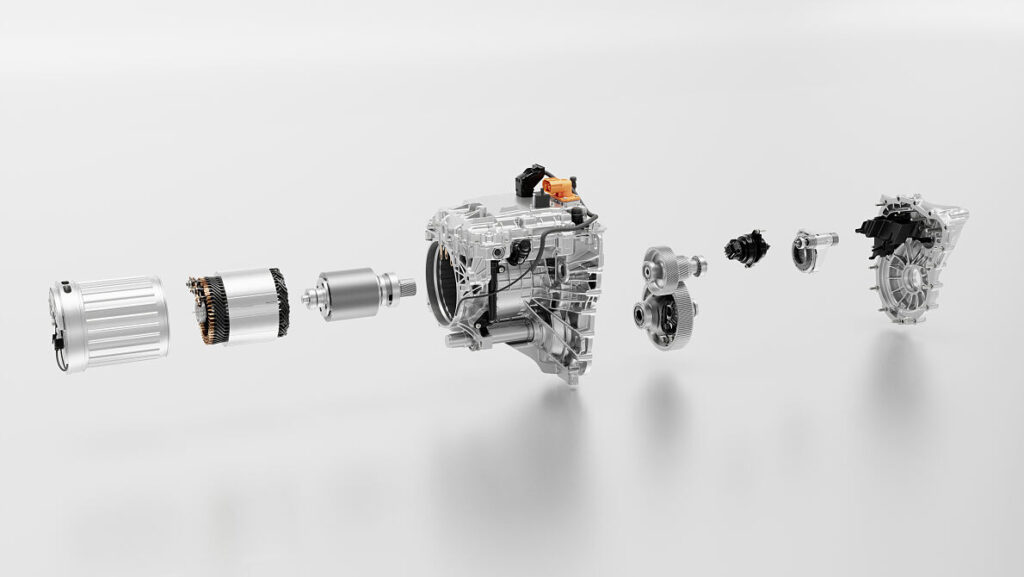

#electric drive: Im neuen Antriebsstrang steckt die langjährige Engineering Exzellenz von Mercedes Benz. Die elektrische Antriebseinheit (Electric Drive Unit – EDU 2.0) der kommenden vollelektrischen MMA-(Mercedes Benz Modular Architecture)-Modelle stellt dabei die erste Ausprägung einer neuen Generation elektrischer Antriebseinheiten von Mercedes Benz dar. Zugleich kommt damit die Antriebstechnologie des VISION EQXX mit 800-Volt-System und Siliziumkarbid-(SiC)-Wechselrichter in die Einstiegsklasse. Die kompakte, in dieser Ausführung 200 kW starke elektrische Antriebseinheit mit permanenterregter Synchronmaschine (PSM) an der Hinterachse ist eine komplette Eigenentwicklung der Ingenieurinnen und Ingenieure von Mercedes-Benz. Für eine besonders effiziente Energienutzung ist die High-Performance-Leistungselektronik mit einem SiC-Wechselrichter ausgerüstet. Zusätzlich verfügen die 4MATIC Modelle über eine 80 kW leistende Drive-Unit an der Vorderachse, ebenfalls mit einem SiC-Inverter ausgerüstet.

#Efficiency: Unter dem Strich zielt der Elektroantrieb, wie im Concept CLA Class gezeigt, auf eine Reichweite von mehr als 750 Kilometern im WLTP. Der Wirkungsgrad auf der Langstrecke liegt bei 93 Prozent von der Batterie bis zum Rad und bietet hohe Reichweiten auch im Realbetrieb. Das Zwei-Gang-Getriebe am Hauptantrieb an der Hinterachse trägt nicht nur zur Effizienz bei, sondern ermöglicht auch ausgesprochen dynamische Fahrleistungen.

#Charging: Erstmals setzt Mercedes-Benz auf eine 800-Volt-Elektroarchitektur. In Verbindung mit der Top-Variante der Batterie erlaubt diese Konfiguration High-Power-DC Laden mit bis zu 320 kW. Im Concept CLA Class entspräche dies einer nachgeladenen Reichweite von bis zu 300 Kilometern binnen zehn Minuten.[1]

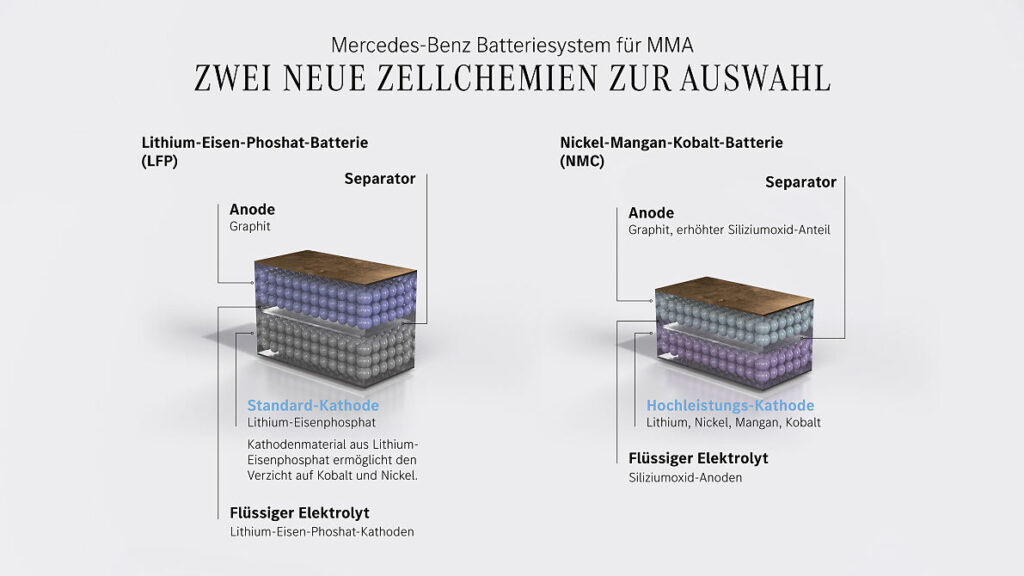

#Battery: Kundinnen und Kunden können bei den MMA-Modellen zwischen Batterien mit zwei verschiedenen Zellchemien wählen. Die Zellen der Top-Variante mit einem nutzbaren Energiegehalt von 85 kWh verfügen über Anoden, bei denen Siliziumoxid zum Graphit beigemischt ist. Im Vergleich zur Vorgängerbatterie mit herkömmlichen Graphit-Anoden konnte die gravimetrische Energiedichte um bis zu 20 Prozent erhöht werden. Auf Zellebene liegt die volumetrische Energiedichte der Zellchemie bei 680 Wh/l. Der Einsatz von Rohmaterialien wurde weiter optimiert.

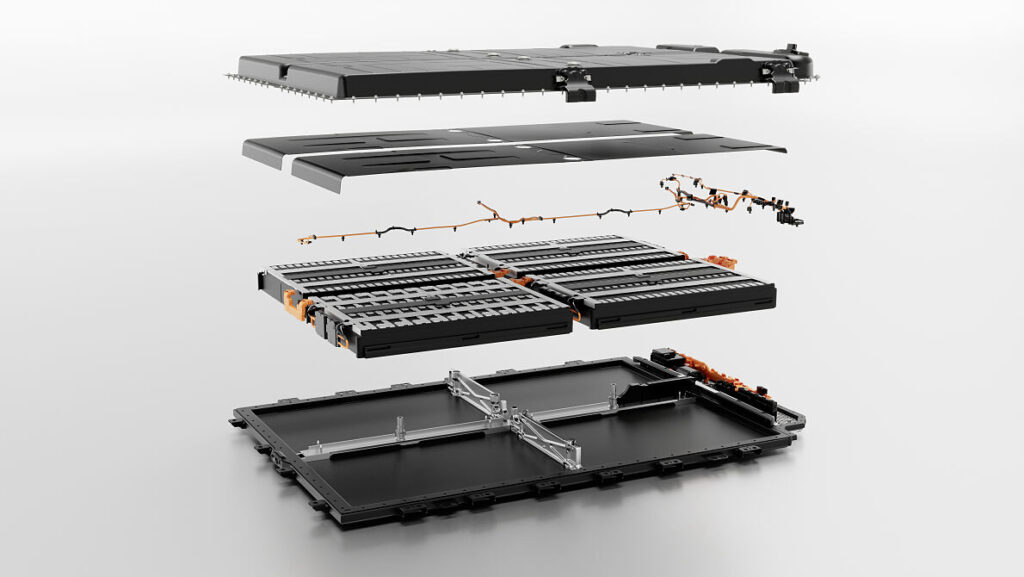

#Battery safety: Das Batteriegehäuse ist Teil der Fahrzeugstruktur und in das Crashkonzept integriert. Batterie, Hochvolt-(HV)-Leitungen und weitere HV-Komponenten sind so ausgelegt und abgesichert, dass sie bei einem Unfall die hohen Sicherheitsanforderungen von Mercedes-Benz erfüllen. Mit technischen Lösungen hat Mercedes-Benz bei der neuen Batteriegeneration umfassende Vorkehrungen gegen eine potenzielle thermische Reaktion der Batterie getroffen.

#Endurance: Seine Fokussierung auf Zeiteffizienz bescherte einem seriennahen Prototypen des CLA bereits eine erfolgreiche Rekordfahrt: Binnen 24 Stunden hat ein Vorserienmodell im süditalienischen Nardò exakt 3.717 Kilometer zurückgelegt.

#Electric Software Hub (ESH): Eine wesentliche Rolle bei der Entwicklung der neuen Elektroauto-Einstiegsmodelle von Mercedes-Benz hat der 2022 eröffnete Electric Software Hub (ESH) gespielt. In diesem Gebäude im Mercedes-Benz Technology Center (MTC) in Sindelfingen sind zahlreiche Funktionen zu Software, Hardware, System-Integration und Testing unter einem Dach gebündelt.

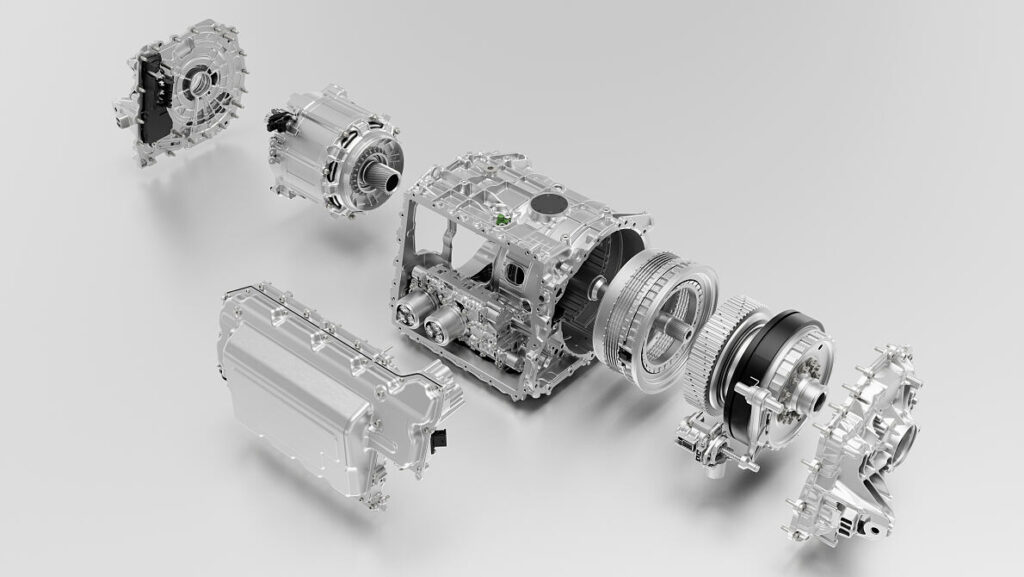

#48-Volt-Hybrid: Kurz nach dem Start der vollelektrischen Modelle wird es den CLA als Hybrid mit 48-Volt-Technik und einem Elektromotor mit bis zu 20 kW Antriebsleistung1 geben. Durch Rekuperation und die Möglichkeit, bei innerstädtischen Geschwindigkeiten rein elektrisch zu fahren, ist dieser Antriebsstrang besonders effizient. Verstärkt wird dies durch elektrisches Segeln bei Geschwindigkeiten bis zu rund 100 km/h. Integriert ist der Elektromotor samt Wechselrichter in ein neues elektrifiziertes Achtgang-Doppelkupplungsgetriebe (8F-eDCT). Als Verbrennungsmotor kommt ein neuer Vierzylinder-Benziner der modularen Motorenfamilie FAME (Family of Modular Engines) zum Einsatz. Zunächst ist der Hybrid in drei Leistungsstufen mit 100, 120 oder 140 kW erhältlich.

Effizienz ist der Schlüssel für alles

Insight Mercedes-Benz Drivetrains & Efficiency: die Kurzfassung

- Mercedes-Benz unterstreicht seinen Führungsanspruch bei Antrieben – ob Elektro oder Hybrid

- Die Technologieoffensive basiert auf einer vielseitigen und flexiblen Fahrzeugarchitektur

- Der neue CLA ist der erste Beleg für intelligente Modularität in der Einstiegsklasse

- Mit der MMA-Architektur kommen Technologien des VISION EQXX in dieses Segment

Mercedes-Benz unterstreicht seinen Führungsanspruch bei Antrieben auch in Zukunft. Dabei können Kundinnen und Kunden bei der kommenden Fahrzeugarchitektur gleich zwischen zwei innovativen Triebsträngen wählen. So wird der kommende CLA sowohl als hocheffizientes Elektrofahrzeug als auch als sparsamer Hybrid verfügbar sein.

Mit dem Technologieträger VISION EQXX hat Mercedes-Benz neue Maßstäbe in Sachen Effizienz gesetzt. Jetzt bringt das Unternehmen die Erkenntnisse aus diesem Projekt in die Serienfahrzeuge ein. Vorreiter ist der neue vollelektrische CLA, der als erstes Modell auf der Mercedes-Benz Modular Architecture (MMA) basiert. Kernstück dieser vielseitigen und flexiblen Fahrzeugarchitektur ist das sogenannte Skateboard-Chassis, eine primär auf Elektroautos ausgelegte Bodengruppe samt entsprechender Antriebs- und Fahrwerkskomponenten. Der Aufbau, also die Karosserie, variiert hingegen: Im neu definierten Einstiegssegment plant Mercedes-Benz eine Familie von insgesamt vier Modellen. Neben dem CLA als viertüriger Limousine sind dies ein Shooting Brake und zwei SUVs.

„Mercedes-Benz als Erfinder des Automobils war schon immer auch Pionier für bahnbrechende Antriebe. Zuletzt haben wir das mit dem rekordträchtigen Technologieprogramm VISION EQXX bewiesen. Mit den kommenden MMA-Fahrzeugen machen wir diese visionäre Technologie nun für unsere Kundinnen und Kunden verfügbar und kommen dem Gedanken des Ein-Liter Fahrzeuges des Elektrozeitalters immer näher. Auch unser neuer Hybridantrieb mit elektrischem Getriebe setzt neue Maßstäbe in Sachen Effizienz. Mit dem neuen CLA und den weiteren auf der MMA-Architektur basierenden Fahrzeugen profitieren alle Kundinnen und Kunden von effizienter Technologie auf höchstem Niveau.“

Markus Schäfer, Mitglied des Vorstands der Mercedes-Benz Group AG. Chief Technology Officer, Entwicklung & Einkauf

Auf intelligente Modularität mit einem skalierbaren Skateboard-Design wird das Unternehmen auch bei künftigen Modellfamilien in anderen Segmenten setzen. Weil Mercedes-Benz sowohl beim elektrischen Fahren als auch bei der Fahrzeug-Software eine Führungsrolle anstrebt, hat das Unternehmen seine Entwicklungsaktivitäten in diesen Bereichen massiv verstärkt. Dazu gehört die kürzliche Eröffnung des eCampus in Stuttgart-Untertürkheim als Kompetenzzentrum zur Entwicklung von Zellen und Batterien für die künftigen Elektrofahrzeuge der Marke mit dem Stern. Ziel ist es, neuartige Chemiekombinationen und optimierte Fertigungsprozesse für Hochleistungszellen mit „Mercedes Benz DNA“ zu entwickeln und so die Batteriekosten in den nächsten Jahren um mehr als 30 Prozent zu senken.

Teile der Entwicklung und Erprobung der neuen MMA-Modelle fanden im Electric Software Hub (ESH) statt. In diesem Gebäude im Mercedes-Benz Technology Center (MTC) in Sindelfingen sind zahlreiche Funktionen zu Software, Hardware, System-Integration und Testing unter einem Dach gebündelt. Im Innern des ESH spiegelt sich der gesamte Elektrik-/Elektronik-Integrationsprozess der Fahrzeugentwicklung wider. So wird sichergestellt, dass alle neuen Hard- und Software-Komponenten reibungslos zusammenspielen.

Das erste MMA-Modell

Die hochflexible MMA-Architektur markiert mit ihrer hervorragenden Energieeffizienz den nächsten Schritt in die elektrische Zukunft von Mercedes-Benz. Im neuen Antriebsstrang steckt die langjährige Engineering-Exzellenz der Marke mit dem Stern, das gilt gleichermaßen für die Hochvolt-Komponenten und für mechanische Bauteile wie Getriebe. Die elektrische Antriebseinheit (Electric Drive Unit – EDU 2.0) stellt dabei die erste Ausprägung einer neuen Generation elektrischer Antriebseinheiten von Mercedes Benz dar. Die hochintegrierten Aggregate bilden einen intelligenten Baukasten.

Mit dem Hauptantrieb an der Hinterachse für beste Traktion und Fahreigenschaften übernimmt Mercedes Benz ein aus der Mittel- und Oberklasse bekanntes Antriebslayout jetzt auch im Einstiegssegment. Die 200 kW starke elektrische Antriebseinheit mit permanenterregter Synchronmaschine (PSM) an der Hinterachse haben die Ingenieurinnen und Ingenieure von Mercedes Benz vollständig inhouse entwickelt. Die High-Performance-Leistungselektronik ist mit einem Siliziumkarbid-(SiC)-Wechselrichter für eine besonders effiziente Energienutzung ausgerüstet. Getriebesteuerung und Inverter sind hochintegriert in einem Bauteil zusammengefasst. Gebaut wird die Antriebseinheit in Untertürkheim, also dort, wo in der Geschichte von Mercedes Benz bereits zahlreiche innovative Antriebe entstanden sind.

Die EDU 2.0 löst den Zielkonflikt zwischen maximalem Drehmoment, Höchstgeschwindigkeit und vorbildlicher Effizienz, und das insbesondere im realen Fahrbetrieb. Denn das hohe Drehmoment sorgt nicht nur für dynamische Fahrleistungen. Es ist auch hilfreich, wenn Steigungen auf Passstrecken zu bewältigen oder Anhängelasten zu ziehen sind. Eine weitere Stärke ist die außerordentliche Kompaktheit der EDU 2.0, von der die Innenraummaße sowie das Volumen des hinteren Kofferraums profitieren.

Die 4MATIC Modelle verfügen zusätzlich über eine 80 kW leistende Drive-Unit an der Vorderachse. Diese ist im Sinne der Effizienz ebenfalls mit einem Inverter der nächsten Generation mit Siliziumkarbid (SiC) ausgerüstet und als Permanenterregte Synchronmaschine (PSM) ausgeführt. Der vordere Elektromotor fungiert als „Boost“-Antrieb. Abhängig von Fahrsituation oder Fahrprogramm wird er also nur bei entsprechender Leistungsanforderung oder Traktionsbedarf zugeschaltet. Diese Aufgabe übernimmt die sogenannte Disconnect Unit (DCU), die Mercedes Benz nun erstmals im Einstiegssegment einsetzt.

Zu Gunsten höherer Effizienz kann die DCU bei geringer Last blitzschnell die E-Maschine an der Vorderachse entkoppeln, sodass der Elektromotor und Teile des Getriebes stillstehen. Dadurch reduzieren sich die Verluste der Vorderachse um 90 Prozent und die Reichweite erhöht sich. Beim Concept CLA Class entspräche dies einer Reichweite von mehr als 750 Kilometern (WLTP).1[2]Mit einem Energieverbrauch von lediglich rund 12 kWh/100 km1 wäre das Concept CLA Class das Ein-Liter-Auto des Elektrozeitalters.

Erstmals setzt Mercedes-Benz auf eine 800-Volt-Elektroarchitektur. Das System maximiert Effizienz sowie Leistung und kann die Ladezeit im Zusammenspiel mit der neuen Batterie-Generation wesentlich verkürzen. Binnen zehn Minuten ließe sich beim Concept CLA Class per DC-Schnellladen eine Reichweite von bis zu 300 Kilometern1 nachladen.Dank seiner Fokussierung auf Zeiteffizienz kam der CLA bei einem Rekordversuch bereits weiter als andere seriennahe Elektrofahrzeuge: Bei einer 24-Stunden-Testfahrt im süditalienischen Nardò hat ein Vorserienmodell exakt 3.717 Kilometer binnen 24 Stunden zurückgelegt. Das Zwei-Gang-Getriebe am Hauptantrieb an der Hinterachse trägt nicht nur zur Effizienz bei, sondern ermöglicht auch ausgesprochen dynamische Fahrleistungen.

Kundinnen und Kunden werden zwischen Batterien mit zwei verschiedenen Zellchemien wählen können. Die Zellen der Top-Variante mit einem nutzbaren Energiegehalt von insgesamt 85 kWh verfügen über Anoden, bei denen Siliziumoxid zum Graphit beigemischt ist. Im Vergleich zur Vorgänger-Batterie mit herkömmlichen Graphit-Anoden konnte die gravimetrische Energiedichte um bis zu 20 Prozent erhöht werden. Auf Zellebene liegt die volumetrische Energiedichte der Zellchemie bei 680 Wh/l. Der Einsatz von Rohmaterialien wurde weiter optimiert und verringert. Insbesondere der Anteil an Kobalt konnte weiter reduziert werden.

Es folgt eine vollelektrische Einstiegsvariante mit einer Batterie mit Lithium-Eisen-Phosphat-Kathoden (LFP). Dort betragen der nutzbare Energiegehalt 58 kWh und die volumetrische Energiedichte der Zellchemie 450 Wh/l.

Der neue Hybrid kann rein elektrisch fahren

Mercedes-Benz unterstreicht seinen Führungsanspruch bei Antrieben– ob Elektro oder Hybrid. Denn auch bei der Entwicklung moderner Hybrid-Antriebssysteme ist Effizienz der Schlüssel. Die Fahrzeuge der MMA-Architektur wird es auch als Hybrid mit 48-Volt-Technik geben. Der Elektromotor mit 20 kW Antriebsleistung[3] wurde samt Wechselrichter in ein neues elektrifiziertes Achtgang-Doppelkupplungsgetriebe (8F-eDCT) integriert. Die elektrische Energie von bis zu 1,3 kWh stellt eine neue 48-Volt-Batterie mit Lithium-Ionen-Technologie und in Flatpack-Bauweise bereit.

Durch Rekuperation und die Möglichkeit, bei innerstädtischen Geschwindigkeiten rein elektrisch zu fahren, ist dieser Antriebsstrang besonders effizient. Verstärkt wird dies durch elektrisches Segeln bei einem Tempo bis zu rund 100 km/h.1 Als Verbrennungsmotor kommt dort ein neuer Vierzylinder-Benziner der modularen Motorenfamilie FAME (Family of Modular Engines) zum Einsatz. Zunächst ist der Hybrid-Antrieb in drei Leistungsstufen mit 100, 120 oder 140 kW1 erhältlich.

Das Ein-Liter-Auto des Elektrozeitalters

Insight Mercedes-Benz Drivetrains & Efficiency: der effiziente elektrische Antrieb

- Erstmals 800-Volt-System und Zwei-Gang-Getriebe im Einstiegssegment

- Von Mercedes-Benz entwickelter und produzierter Hauptantrieb

- Langstrecken-Wirkungsgrad von 93 Prozent veranschaulicht extrem hohe Effizienz

- Neuer Antriebsstrang hat Potential für Verbrauch von rund 12 kWh/100 km und WLTP-Reichweite von über 750 km

- Navigation mit Electric Intelligence bietet realistische Echtzeit-Energieprognosen

Mit dem neuen CLA geht der Vorreiter eines neuen Portfolios von innovativen Mercedes Benz Elektrofahrzeugen bald in Serie. Zu seinen Highlights zählen die 800-Volt-Elektroarchitektur und die fortschrittlichen Antriebseinheiten samt Zwei-Gang-Getriebe am Hauptantrieb an der Hinterachse. Die neue elektrische Antriebseinheit (Electric Drive Unit – EDU 2.0) hat Mercedes-Benz direkt von der bahnbrechenden Technologie des VISION EQXX abgeleitet und vollständig selbst entwickelt. Die 4MATIC Modelle verfügen über eine Disconnect Unit (DCU) an der Vorderachse. Das 800-Volt-System maximiert Effizienz sowie Leistung und kann die Ladezeit wesentlich verkürzen. Im Concept CLA Class entspräche diese, dass binnen zehn Minuten eine Reichweite von bis zu 300 Kilometern nachgeladen werden könnte.1[4]

Vom Technologieträger VISION EQXX abgeleiteter Antrieb

Der neue Antrieb hat das Potenzial für eine Reichweite von mehr als 750 Kilometern (WLTP).11Der Wert entspricht im Concept CLA Class einem Energieverbrauch von lediglich rund 12 kWh/100 km1 – dieser ist damit das Ein-Liter-Auto des Elektrozeitalters. Der Wirkungsgrad auf der Langstrecke liegt bei 93 Prozent1 von der Batterie bis zum Rad.

Die kompakte, bis zu 200 kW starke elektrische Antriebseinheit mit permanenterregter Synchronmaschine (PSM) an der Hinterachse haben die Ingenieurinnen und Ingenieure von Mercedes-Benz entwickelt. Gebaut wird die Antriebseinheit in Untertürkheim, also dort, wo in der Geschichte von Mercedes-Benz bereits zahlreiche innovative Antriebe entstanden sind. Die Magnete im Rotor sind in Doppel-V-Form angeordnet, ein weiteres Merkmal ist die Wicklung des Stators mit sogenannten gesehnten Spulen. Diese Maßnahmen zahlen auf einen besonders leisen Antrieb ein. Der PSM weist zudem einen deutlich geringeren Anteil – nahezu null Prozent – an schweren Seltenen Erden auf als frühere Motor-Generationen. Die High-Performance-Leistungselektronik verfügt über einen Siliziumkarbid-Wechselrichter für eine besonders effiziente Energienutzung.

Zur Antriebsarchitektur gehört ein Zwei-Gang-Getriebe an der Hinterachse. Es kombiniert Dynamik mit Effizienz. Denn der erste, mit 11:1 kurz übersetzte Gang bietet eine ausgezeichnete Beschleunigung vom Start weg, ermöglicht eine hohe Anhängelast und bietet viel Effizienz auch im urbanen Verkehr. Der zweite Gang (Übersetzungsverhältnis: 5:1) ist hingegen für die Leistungsentfaltung bei hohen Geschwindigkeiten und für eine hohe Effizienz auf der Autobahn ausgelegt. Auch die Höchstgeschwindigkeit von bis zu 210 km/h1 wird im zweiten Gang erreicht. Die Schaltpunkte hängen von der Fahrsituation und dem gewählten Fahrprogramm ab, zudem passt sie der sogenannte Online-Optimierer permanent an aktuelle Parameter wie beispielsweise Batterie-SoC, Leistung und Fahreranforderung an. Der Kraftschluss erfolgt über Klauen (1. Gang) bzw. Lamellen (2. Gang). Das Getriebe besitzt eine spezielle Wärmeisolierung.

Die 4MATIC Modelle verfügen zusätzlich über eine 80 kW leistende Drive-Unit an der Vorderachse. Diese ist im Sinne der Effizienz ebenfalls mit einem Inverter der nächsten Generation mit Siliziumkarbid (SiC) ausgerüstet und als Permanenterregte Synchronmaschine (PSM) ausgeführt. Der vordere Elektromotor fungiert als „Boost“-Antrieb. Abhängig vom Fahrprogramm wird er also nur bei entsprechender Leistungsanforderung oder Traktionsbedarf zugeschaltet. Diese Aufgabe übernimmt die sogenannte Disconnect Unit (DCU), die Mercedes-Benz nun erstmals in der Einstiegsklasse einsetzt. Zu Gunsten höherer Effizienz kann die DCU bei geringer Last blitzschnell die E-Maschine an der Vorderachse entkoppeln, sodass der Elektromotor und Teile des Getriebes stillstehen. Dadurch reduzieren sich die Verluste der Vorderachse um 90 Prozent und die Reichweite erhöht sich.

Weitere Stärken dieses Aggregats sind seine kompakten Maße, die einen vorderen Kofferraum (Frunk) ermöglichen, und die hohe Crashsicherheit. Dazu trägt unter anderem eine Soll-Knickstelle am Rahmen bei. Die Anbindung der EDU an die Karosserie erfolgt über zwei Elastomerlager-Ebenen und einen zusätzlichen Tragrahmen. Unter anderem diese aufwendige doppelte Körperschallentkopplung führt zu einem sehr guten NVH-Verhalten.

So kurz waren die Ladestopps mit einem Mercedes-Benz noch nie: bis zu 320 kW Ladeleistung

In Verbindung mit der Top-Variante der Batterie erlaubt die 800-Volt-Konfiguration High-Power-DC Laden mit bis zu 320 kW. Durch die optimierte Batterieauslegung wird die hohe Ladeleistung über ein breites SoC-Feld gehalten und ermöglicht dadurch kurze Stopps. Bereits im Concept CLA Class zeigte sich: Dadurch lässt sich binnen zehn Minuten eine Reichweite von bis zu 300 Kilometern nachladen.2 [5]

Ist die Navigation mit Electric Intelligence aktiviert, wird die Batterie bei Bedarf während der Fahrt vorgewärmt. Durch diese Vorkonditionierung erreicht sie am Ladepunkt die optimale Temperatur für schnelles DC-Laden.

Für das Laden mit Wechselstrom bietet die Architektur die Optionen für ein 11 kW oder 22 kW starkes AC-Ladegerät. Mercedes-Benz setzt bei der Ladetechnologie auf ein hochintegriertes „One-Box“-System in Leichtbau-Bauweise – ein Technik-Transfer aus der Formel 1.

Perspektivisch werden die neuen Einstiegsmodelle bidirektionales Laden3[6]beherrschen. Wenn das Fahrzeug dann an eine kompatible bidirektionale Gleichstrom-Wallbox angeschlossen ist, wird es zu einem Energiespeicher, der zum Beispiel Solarstrom für eine spätere Nutzung speichern kann. Vor allem aber kann es dann auch als Stromlieferant dienen, entweder Vehicle-to-Home (V2H) oder Vehicle-to-Grid (V2G).

Drei Energiequellen gleichzeitig nutzbar: neue luftseitige Wärmepumpe

Als erste Mercedes-Benz Fahrzeuge verfügen die MMA-Modelle serienmäßig über eine luftseitige Wärmepumpe. Sie geht nicht mehr den Umweg über einen Wasserkreis und kann als sogenanntes Multi-Source-Modell zudem drei Energiequellen parallel nutzen: die Abwärme EDU 2.0, die Abwärme der Batterie sowie die Umgebungsluft.

Maximal rekuperieren und minimal Energie verbrauchen

Zur hohen Effizienz trägt intelligente Rekuperation bei. Die Rekuperationsleistung beträgt voraussichtlich bis zu 200 kW. Nahezu alle Bremsvorgänge im Alltag erfolgen mit Hilfe der Rekuperation und nicht mechanisch über die Radbremsen. Prinzipiell können die Modelle sogar bis in den Stillstand des Fahrzeuges elektrisch bremsen und so kinetische Energie zurückgewinnen. Die starke Verzögerung (bis zu 3 m/s2 pro Achse) bedeutet mehr zurückgewonnene Energie und damit unter dem Strich eine längere Reichweite. Selbst im ABS-Regelfall oder bei vereister Fahrbahn kann rekuperiert werden.

Mit dem Wählhebel hinter dem Lenkrad lassen sich nicht nur Fahrstufen einlegen, Fahrerin oder Fahrer können damit auch die Rekuperationsleistung einstellen. Wird der Wählhebel zum Lenkrad gezogen, wird die Stärke der Rekuperation auf eine Verzögerung von bis zu 3 m/s2 erhöht. Wer den Hebel hingegen in Richtung Fahrerdisplay drückt, verringert die Energie-Rückgewinnung entsprechend. Durch weiteres Drücken des Wählhebels kann zwischen den Rekuperationsstufen D + und D Auto gewechselt werden. Welche Stufe ausgewählt ist, wird im unteren Teil des Displays angezeigt.

Diese vier Rekuperationsstufen sind möglich:

- D Auto: intelligente Rekuperation

- D+: keine Rekuperation (Segeln)

- D: Standard Rekuperation bis 1 m/s2

- D-: verstärkte Rekuperation bis 3 m/s2.

Alle vier Rekuperationsstufen sind als „Last Mode“ möglich. In der Rekuperationsstufe D Auto ist der ECO Assistent automatisch aktiv. Je nach Ausstattung kann der ECO Assistent die in der Navigationskarte hinterlegten Daten sowie Informationen von Sensoren und Kameras nutzen, um den voraussichtlichen Streckenverlauf des Fahrzeuges zu ermitteln. Dadurch kann das System dazu beitragen, die Fahrweise optimal an die vorausliegende Situation anzupassen, minimal Energie zu verbrauchen und maximal zu rekuperieren. Folgende Streckenereignisse können erkannt werden: Kreisverkehr, scharfe Kurve, Abzweigung, T-Kreuzung, Gefälle sowie Geschwindigkeitsbegrenzung. Der ECO Assistent kann auch auf andere Kreuzungen oder Abzweigungen reagieren, wenn rechtzeitig der Blinker gesetzt wird.

Wenn das System ein vorausliegendes Ereignis oder ein vorausfahrendes Fahrzeug erkannt hat und sich das eigene Fahrzeug dem Ereignis nähert, berechnet der ECO Assistent den optimierten Geschwindigkeitsverlauf auf Basis von Abstand, aktuellem Tempo und den verfügbaren Streckeninformationen.

Im Fahrerdisplay erscheint das Symbol „Fuß vom Gas“ – in der neuen Elektroauto-Generation liegt es jetzt noch zentraler im Blick. Wird dieser Hinweis beherzigt, setzt die intelligente Rekuperation im Schubbetrieb ein. Wenn der ECO Assistent ein vorausfahrendes oder stehendes Fahrzeug erkannt hat, kann er das eigene Fahrzeug sogar bis zum Stillstand abbremsen. Das ist zum Beispiel an einem Stauende oder vor einer Ampel möglich.

Kontinuierliche Weiterentwicklung macht die Energieprognosen noch realistischer

Bei der Navigation mit Electric Intelligence4[7]ist der Name Programm. Denn sie plant auf Basis zahlreicher Faktoren die schnellste und komfortabelste Route inklusive Ladestopps und reagiert dynamisch beispielsweise auf Staus oder eine Änderung der Fahrweise. Für die neue Elektroauto-Generation wurde dieses komfortable, von EQS und EQE bekannte System erweitert. Mercedes-Benz entwickelt zudem kontinuierlich die Energieprognose für die Navigation mit Electric Intelligence weiter. So sollen künftig auch die vorhergesagten Windverhältnisse entlang der Fahrbahn noch exakter auf Höhe des Fahrzeuges berücksichtigt werden.

Während ein klassischer Reichweitenrechner von der Vergangenheit lebt, blickt die Navigation mit Electric Intelligence in die Zukunft. Für die Berechnung der Route wird der Energiebedarf kalkuliert. Dabei werden Topografie, Streckenverlauf, Umgebungstemperatur, Geschwindigkeit, Heiz- und Kühlbedarf berücksichtigt. Weitere Faktoren sind die Verkehrssituation auf der geplanten Strecke sowie die dort verfügbaren Ladestationen, ihre Ladeleistung und die Bezahlfunktionen. Die Berechnung findet in der Cloud statt und wird mit Onboard-Daten kombiniert.

Kundin oder Kunde müssen nicht bei jedem Ladestopp zwingend vollladen, sondern erhalten an der Ladestation eine konkrete Empfehlung der optimalen Ladezeit. Die Ladestopps werden so eingeplant, wie es am günstigsten in Bezug auf die Gesamtreisezeit ist: Denn unter Umständen können zwei kurze Ladestopps mit höherer Ladeleistung vorteilhafter sein. Darüber hinaus werden die Ladeeinstellungen des Fahrzeuges durch die Navigation mit Electric Intelligence automatisch angepasst und für das Schnellladen entlang der Route optimiert.

In MBUX wird der aktuelle Stand der Batteriekapazität visualisiert. So erkennen Fahrerinnen und Fahrer, ob sie ohne Laden zum Startpunkt zurückkehren können. Manuell hinzugefügte Ladestationen entlang der Route werden bei der Routenberechnung bevorzugt. Vorgeschlagene Ladestationen können ausgeschlossen werden. Die voraussichtlichen Ladekosten pro Ladestopp werden berechnet.

Besteht das Risiko, das Ziel oder die Ladesäule mit den gesetzten Einstellungen nicht zu erreichen, unterstützt die Reichweiten-Überwachung Fahrerin oder Fahrer, indem sie eine maximale zu fahrende Geschwindigkeit anzeigt. Außerdem gibt sie Energiespartipps.

Neue Zellchemien mit hoher Energiedichte, Schnellladefähigkeit und Leistungsfähigkeit

Insight Mercedes-Benz Drivetrains & Efficiency: die Batterie-Kompetenz

- Modulares Hochintegrationskonzept mit kompakter Bauform der Batterie

- Top-Type-Batterie mit bis zu 85 kWh nutzbarem Energieinhalt und Siliziumoxid-Anode

- Basis-Type-Batterie mit bis zu 58 kWh nutzbarem Energieinhalt und Lithium-Eisen-Phosphat-Kathode

- Höchste Sicherheitsstandards von Mercedes-Benz werden erfüllt

Die Zellchemie definiert wesentlich die Leistungsfähigkeit der Batterie und damit die Charakteristik des gesamten Antriebsstrangs. Wie wichtig die Beherrschung der Zellchemie für die Entwicklung künftiger Produkte ist, hat das Technologieprogramm VISION EQXX gezeigt. Dank einer leistungsfähigen Batterie mit zukunftsweisender Zellchemie hat dieses Fahrzeug bei mehreren Fahrten Streckenrekorde für Elektrofahrzeuge aufgestellt. Mit hoher Energiedichte und Schnellladefähigkeit knüpft daran die neue Batterie-Generation an. Zugleich konnten die Kosten für die Batterie um bis zu 30 Prozent verringert werden.

Die Batterie-Software hat Mercedes-Benz selbst entwickelt und so das markentypische Fahrerlebnis definiert. Von der vollständige Datentransparenz während der gesamten Entwicklungsphase profitiert die Qualität. Zugleich unterstreicht der Inhouse-Ansatz den Anspruch von Mercedes-Benz, führend bei der Fahrzeug-Software zu sein.

Modulare Architektur und zwei Batterietypen mit unterschiedlichen Zellchemien

Das innovative Batteriesystem der neuen Elektroauto-Generation von Mercedes-Benz basiert auf einem modularen Hochintegrationskonzept. Die reparaturfähigen Batterien umfassen vier große Zellmodule mit Hardcase-Zellen und zeichnen sich durch eine kompakte und flache Bauform aus.

Kundinnen und Kunden werden zwischen Batterien mit zwei verschiedenen Zellchemien wählen können. Die Zellen der Top-Variante mit einem nutzbaren Energiegehalt von insgesamt 85 kWh verfügen über Anoden, bei denen Siliziumoxid zum Graphit beigemischt ist. Im Vergleich zur Vorgänger-Batterie mit herkömmlichen Graphit-Anoden konnte die gravimetrische Energiedichte um bis zu 20 Prozent erhöht werden. Die volumetrische Energiedichte der Zellchemie liegt bei 680 Wh/l. Der Anteil an Kobalt konnte weiter reduziert werden.

Es folgt eine vollelektrische Einstiegsvariante mit einer Batterie mit Lithium-Eisen-Phosphat-Kathoden (LFP). Dort betragen der nutzbare Energiegehalt 58 kWh und die volumetrische Energiedichte der Zellchemie 450 Wh/l.

Intelligentes Thermomanagement und umfassendes Batteriezertifikat

Damit die Hochvolt-Batterie auch bei klirrender Kälte oder starker Hitze stets in einem optimalen Temperaturbereich arbeitet, ist sie in das intelligente Thermomanagement der vollelektrischen MMA-Modelle eingebunden. Das System ist mit einer Flüssigkeitskühlung ausgerüstet. In diesen Wasserkreislauf ist ein Zuheizer integriert. Bei niedrigen Temperaturen heizt dieser das Kühlwasser auf, das anschließend die Hochvolt-Batterie durchströmt. Dadurch wird diese erwärmt und in einen bestmöglichen Leistungs- und Effizienzbereich gebracht.

Ist die Navigation mit Electric Intelligence aktiviert, wird die Batterie bei Bedarf während der Fahrt vorgewärmt. Durch diese Vorkonditionierung erreicht sie am Ladepunkt die optimale Temperatur für schnelles DC-Laden mit Leistungen von bis zu 320 kW bei der Top-Type-Batterie. Binnen zehn Minuten lassen sich dort so bis zu 36 kWh Energie nachladen.

Trotz wesentlich gestiegener Ladeleistung gelten für die neuen vollelektrischen Einstiegsmodelle weiterhin die Umfänge des Batteriezertifikats der Baureihen EQA und EQB. Für die Dauer von insgesamt acht Jahren oder bis zu einer Fahrleistung von insgesamt 160.000 km (je nachdem was zuerst eintritt) garantiert Mercedes Benz, dass die maximale Batteriekapazität der Hochvoltbatterie nicht weniger als 70 Prozent beträgt.

Umfangreiche Maßnahmen für eine hohe Sicherheit

Das Batteriegehäuse ist Teil der Fahrzeugstruktur und in das Crashkonzept integriert. Batterie, Hochvolt-(HV)-Leitungen und weitere HV-Komponenten sind so ausgelegt und abgesichert, dass sie bei einem Unfall die hohen Sicherheitsanforderungen von Mercedes-Benz erfüllen. Neben den gesetzlichen Vorgaben müssen sowohl das Gesamtfahrzeug wie die Batterien zusätzlich interne, teils strengere Prüfnormen bestehen.

Beim Pfahlaufpralltest, einem konzerneigenen Crashversuch, geht es bei Elektrofahrzeugen beispielsweise nicht nur darum, dass die Seitenstruktur möglichst viel Insassenschutz bietet. Untersucht wird dabei auch das Deformationsverhalten der Batterie. Bei dieser Crashtest-Konfiguration prallt das Testfahrzeug auf einem Schlitten seitlich gegen einen Stahlpfahl. Mit einem weiteren speziellen Prüfstandsverfahren testet Mercedes Benz das sogenannte Aufsetzmanagement. Darunter werden die konstruktiven Vorkehrungen gegen Beschädigungen des Unterbodens durch Aufsetzen etwa beim Überfahren von Bordsteinen verstanden. Beim Test wird ein Stempel mit einer Kraft von mehreren Tonnen in den Fahrzeugboden gedrückt. Damit wird zugleich getestet, ob eine Intrusionsgefahr durch auf der Fahrbahn liegende Fremdkörper wie zum Beispiel verlorene Anhängerkupplungen besteht.

Den bereits heute sehr hohen Sicherheitsstandard der Batterien hat Mercedes-Benz bei der neuen, in den MMA-Modellen eingesetzten Batteriegeneration mit technischen Lösungen weiter verbessert. So wurden mit entsprechenden Abständen zwischen den Batteriezellen sowie dem Aufbau der Zellen und der Zellmodule umfassende Vorkehrungen gegen eine potenzielle thermische Reaktion der Batterie getroffen. Das weiterentwickelte Frühwarnsystem bei dieser Modellfamilie umfasst neben der Alarmierung der Insassen weitere fahrzeugseitige Schutzmaßnahmen – beispielsweise schließen Seitenscheiben und Lüftungsklappen automatisch. Ein neuer, zentral in der Batterie positionierter Sensor überwacht die Batterien von Mercedes Benz Fahrzeugen auch im abgestellten Zustand.

In einer Fabrik für Batterien von vollelektrischen Pkw findet die sogenannte Backend-Montage der Batterie statt, in der die Batteriemodule zu einem Gesamtsystem verbaut werden. Die Fertigung der Lithium-Ionen-Batterie umfasst eine Vielzahl von automatisierten und manuellen Produktionsschritten. Höchste Präzision ist nötig, um die aus Batteriemodulen und vielerlei weiterer Komponenten bestehenden Batteriesysteme zu fertigen. Die Qualitätssicherung ist essenzieller Teil des Produktionsprozesses: Zu Beginn werden die zugelieferten Batteriemodule durch einen automatisierten Prozess auf ihre Qualität und Funktion überprüft. Auch während des Herstellprozesses wird jede einzelne Batterie engmaschig überwacht. Bei der sogenannten End-of-Line-Prüfung werden alle Funktionen detailliert getestet, bevor die Batterien an die Fahrzeugwerke geliefert werden. Unter anderem führt Mercedes-Benz mit jeder Batterie am Ende der Produktion einen Dichtigkeitstest und eine elektrische Funktionsprüfung durch. Beim Dichtigkeitstest setzt Mercedes-Benz dabei ein Gas ein, um kleinste Leckagen erkennen zu können. Das erfolgt mittels maschineller Schnüffelprüfungen. Darüber hinaus müssen die Batteriegehäuse schon in der Entwicklung weitere Tests bestehen. Um die umfassenden Maßnahmen gegen Korrosion zu bestätigen, werden sie unter anderem Salzwasser ausgesetzt.

Bereits in den anderen vollelektrischen Modellen von Mercedes-Benz hat sich das mehrstufige Schutzkonzept des HV-Systems bewährt. Auch die Analysen von Realunfällen durch die Mercedes-Benz Unfallforschung haben bestätigt, dass bei Modellen mit Stern Sicherheit keine Frage des Antriebskonzepts ist. Bei Gefahr kann das HV-System automatisch abgeschaltet und von der Batterie getrennt werden. Dabei wird zwischen einer reversiblen und einer irreversiblen Abschaltung unterschieden. Die reversible Abschaltung findet bei leichteren Unfällen statt. Danach ist eine Wiederzuschaltung des Hochvoltsystems möglich, wenn eine vom Fahrzeug vorher durchgeführte Isolationsmessung keinen Fehler erkennt. So bleiben noch fahrfähige Fahrzeuge auch weiterhin fahrbereit. Nur bei schweren Unfällen, bei denen in der Regel das Fahrzeug ohnehin nicht mehr fahrfähig ist, wird das Hochvolt-System irreversibel abgeschaltet. Ohne Reparatur in einer Fachwerkstatt kann es nicht mehr aktiviert werden. Beim Abschalten wird sichergestellt, dass innerhalb weniger Sekunden im Hochvolt-System außerhalb der Batterie keine elektrische Restspannung mehr vorhanden ist. Für die Rettungskräfte sind zusätzlich auch Trennstellen vorgesehen, an denen sie das Hochvolt-System manuell deaktivieren können.

Neues Kompetenzzentrum für die Entwicklung von Hochleistungszellen, globales Produktionsnetzwerk

Mit dem „eCampus” in Stuttgart-Untertürkheim hat Mercedes-Benz kürzlich die Entwicklungsaktivitäten in der Batterietechnologie verstärkt. In diesem neuen Kompetenzzentrum werden neuartige Chemiekombinationen und optimierte Fertigungsprozesse für Batterie-Hochleistungszellen mit „Mercedes Benz DNA“ entwickelt. Die im eCampus gewonnenen Erkenntnisse fließen in die Technologieentwicklung und Serienproduktion von Batteriezellen bei den Partnerunternehmen ein, um in künftigen Mercedes-Benz Batteriegenerationen eingesetzt zu werden.

Die Batterien für die vollelektrischen Mercedes-Benz Fahrzeuge werden im globalen Batterie-Produktionsnetzwerk hergestellt. Die Batteriefabrik Kamenz wird als erste Fabrik in diesem Verbund Batterien für die neuen Modelle der MMA-Plattform produzieren. Die Zusammenarbeit mit weltweit unterschiedlichen Zelllieferanten folgt dem „Local-for-Local“-Ansatz.

MMA-Hybrid-Modelle können rein elektrisch fahren sowie rekuperieren

Insight Mercedes-Benz Drivetrains & Efficiency: neuer selbst entwickelter Antriebsstrang für Verbrenner

- Effiziente Hybride mit 48-Volt-Technik können bei innerstädtischem Tempo elektrisch fahren

- Neuer Vierzylinder der FAME-Motorenfamilie mit Brennverfahren nach Miller

- Neu entwickeltes elektrifiziertes Achtgang-Doppelkupplungsgetriebe mit integrierter E-Maschine

- Neuer 48-Volt-Flatpack mit 1,3 kWh Energie

Vollelektrische Modelle nehmen die Schlüsselrolle bei der Umsetzung der nachhaltigen Geschäftsstrategie von Mercedes Benz ein. Doch die Wünsche und Mobilitätsbedürfnisse der Kundinnen und Kunden in den unterschiedlichen Regionen der Welt bestimmen das Tempo dieser Transformation. Die neue Modellfamilie wird es daher auch als Hybrid mit 48-Volt-Technik und einem ins Getriebe integrierten Elektromotor mit 20 kW Antriebsleistung geben. Den hocheffizienten Antriebsstrang haben Mercedes Benz Ingenieurinnen und Ingenieure in Deutschland nach bewährten Qualitätsstandards entwickelt.

Das Motor- und Getriebedesign fällt dank geringem Zylinderabstand und Side-by-side-Anordnung der E Maschine sehr kompakt aus: E-Motor, Wechselrichter und Getriebe bilden eine hochintegrierte Einheit. Eine neu entwickelte 48-Volt-Batterie mit Lithium-Ionen-Technologie bietet einen Energiegehalt von bis zu 1,3 kWh. Abermals ist die Bauweise besonders kompakt: Im sogenannten Flatpack sind die Batteriezellen sowie der DC/DC-Wandler integriert.

Der Elektromotor bietet eine intelligente Unterstützung im niedrigen Drehzahlbereich. Die Konstantfahrprofile werden elektrisch abgedeckt, der ineffiziente Betrieb also mit dieser Betriebsart absolviert. Durch Rekuperation und die Möglichkeit, bei innerstädtischen Geschwindigkeiten rein elektrisch zu fahren, ist dieser Antriebsstrang besonders effizient. Verstärkt wird dies durch elektrisches Segeln bei einem Tempo bis zu rund 100 km/h. Die Besonderheit: Der Motor kann in allen acht Gängen rekuperieren, also bis zu 25 kW Energie zurückgewinnen.

Weil sich die Drehmomente von Verbrennungsmotor und Elektromotor aufsummieren, wird das maximale Drehmoment über einen großen Drehzahlbereich dargestellt. Zudem kann der Verbrennungsmotor vollständig über E-Maschine und Trennkupplung gestartet werden. Es ist also kein herkömmlicher Ritzelstarter mehr erforderlich. Besonders komfortabel: Die Start-Stopp-Funktion setzt für die Fahrerin und den Fahrer fast unmerklich ein.

Integriert ist der Elektromotor samt Wechselrichter in ein neues, sehr kompaktes Achtgang-Doppelkupplungsgetriebe (8F-eDCT). „eDCT“ heißt diese Entwicklung deswegen, weil die E-Maschine in das Getriebe integriert ist und die Steuerung des mechanischen Systems elektrohydraulisch erfolgt. Dabei bedient ein Elektromotor beide Doppelkupplungsstränge. Kraftschluss und -trennung erfolgen mit Hilfe von zwei Fahrkupplungen und einer Trennkupplung. Die Übersetzungen der acht Schaltstufen sind breit gespreizt, was ebenfalls der Effizienz zu Gute kommt, weil sich so die Motorbetriebspunkte optimal anpassen lassen.

Als Verbrennungsmotor kommt ein von Mercedes-Benz neu entwickelter Vierzylinder-Ottomotor mit 1,5 Litern Hubraum zum Einsatz. Das Aggregat mit der Typbezeichnung M 252 gehört zur modularen Motorenfamilie FAME (Family of Modular Engines) und ist für eine Vielzahl von Fahrzeuganwendungen geeignet. Gemeinsame Kennzeichen der FAME-Aggregate sind unter anderem Vollaluminium-Kurbelgehäuse mit NANOSLIDE® Technologie, Zylinderkopf mit teilintegriertem Krümmer und Turbolader mit Segmentturbine mit schaltbarer Flutenverbindung. Weitere Highlights sind die kompakte Ladeluftstrecke sowie die motornahe Abgasanlage im One-Box-Design, die für künftige Abgasnormen vorbereitet ist. Das vom M 256 übernommene Konzept des elektrischen Kältemittelverdichters mit 48-Volt-Technologie reduziert die Reibleistung und ermöglicht es, das Fahrzeug auch im Stand und bei elektrischer Fahrt zu klimatisieren.

Es werden zunächst drei Leistungsstufen mit 100, 120 oder 140 kW erhältlich sein. Hinzu kommen jeweils 20 kW elektrische Antriebsleistung.1[8] Angesichts des Hubraums von 1.496 cm3 stellt das eine beachtliche Literleistung dar. Käuferinnen und Käufer haben die Wahl zwischen Frontantrieb und 4MATIC.

Aus Effizienzgründen nutzt der Ottomotor ein Brennverfahren auf Basis des Miller-Zyklus. Speziell im Teillastbereich, einer im Alltag sehr häufigen Fahrweise, kann damit der Verbrauch niedrig gehalten werden. Das vergleichsweise frühe Schließen der Einlassventile verringert die Drosselverluste und erlaubt die hohe Verdichtung von 12:1.

Die neue Motor-Getriebe-Einheit hat kompakte Abmessungen und ist im Fahrzeug quer zwischen den Achsschenkeln eingebaut. Ein weiterer Pluspunkt ist das vorbildliche NVH-Verhalten. Konzeptionell ist der M 252 hier ohnedies im Vorteil, weil Mercedes Benz auf vier statt drei Zylinder setzt. Zusätzlich verfügt der Motor über ein umfangreiches NVH-Paket aus Schäumen und Abdeckungen, um die Schallabstrahlung zu reduzieren.

Hinzu kommt noch das aus höheren Fahrzeugklassen bekannte Doppel-Stirnwand-Konzept. Zudem wurde die Stirnwandisolation bis in den seitlichen Bereich der A-Säule und in den Bodenbereich vergrößert.

24-Stunden-Testfahrt in Nardò: eindrucksvolle Dauerlauf-Erprobung

Insight Mercedes-Benz Drivetrains & Efficiency: hinter den Kulissen

- Auf der Hochgeschwindigkeitsstrecke wurde eine Distanz von 3.717 km zurückgelegt

- Das entspricht der Strecke von Trondheim (Norwegen) nach Istanbul (Türkei)

- Insgesamt 40 Ladestopps von jeweils rund zehn Minuten Länge wurden absolviert

- Umfangreiche digitale Simulation im Vorfeld und Live-Telemetrie haben diesen beeindruckenden Wert ermöglicht

- Electric Software Hub als Epizentrum der digitalen Forschung und Entwicklung

Wie viele Kilometer kann ein vollelektrischer CLA samt Ladestopps und Fahrerwechseln innerhalb von 24 Stunden abspulen, fragte sich die Entwicklungsmannschaft im Rahmen der Effizienz-Optimierung der neuen vollelektrischen Einstiegsmodelle. Die beeindruckende Antwort lieferte „Projekt N“, so der interne Deckname für ein ebenso geheimes wie ambitioniertes Vorhaben. N wie Nardò: Mit zwei seriennahen Prototypen des CLA ging es Anfang April 2024 auf diese süditalienische Hochgeschwindigkeitsstrecke.

Exakt 3.717 Kilometer legte dort ein CLA binnen 24 Stunden zurück – damit kam er weiter als andere seriennahe Elektrofahrzeuge. Die Distanz des Dauerlaufs entspricht der Strecke von Trondheim (Norwegen) nach Istanbul (Türkei). Die Temperaturen reichten dabei von 13 Grad Celsius in der Nacht bis 29 Grad Celsius tagsüber – in der Luft, der Asphalt war noch heißer.

Genau 40-mal wurde während des 24-Stunden-Tests die Batterie des Fahrzeuges an einer handelsüblichen Ladestation geladen. Nur jeweils rund zehn Minuten dauerten die Ladepausen. Werden diese berücksichtigt, lag die Durchschnittsgeschwindigkeit bei beachtlichen 154,9 km/h. Im Vorfeld der Fahrt hatten die Expertinnen und Experten von Mercedes-Benz die ideale Ladestrategie zur Maximierung der Durchschnittsgeschwindigkeit ermittelt. Bei einer echten Fernreise findet diese Optimierung über die Navigation mit Electric Intelligence statt.

Wie bei den drei Roadtrips des Technologieträgers VISION EQXX wurde auch bei dieser 24-Stunden-Fahrt Live-Telemetrie genutzt: Von der Rundstrecke sendete der CLA in Echtzeit Sensordaten in den nahegelegenen Mission-Control-Raum. Die Live-Signale wurden direkt mit den Simulationsdaten abgeglichen und anschließend für eine erneute Optimierung genutzt. So reagierte das Team auf Umwelteinflüsse und Temperaturen und passte per Simulation und Optimierung die Strategie an. Dieser Prozess lief kontinuierlich über die gesamten 24 Stunden ab. Außerdem erhielten die Fahrer über Funk entsprechende Hinweise, um die die Strategie umsetzen zu können. Das Dashboard und die Daten der Live-Telemetrie waren weltweit für Kolleginnen und Kollegen nutzbar und wurden entsprechend auch in Stuttgart und Sindelfingen analysiert.

Auch in der Vorbereitungsphase waren digitale Simulationen sehr hilfreich. Dabei konnten die Daten mehrerer Erprobungsfahrten genutzt werden. Anschließend folgten umfangreiche Prüfstandsläufe. Allein in der Woche vor dem eigentlichen Dauerlauf legte das Auto über 7.000 Kilometer auf einem Fahrzeug-Antriebsprüfstand bei unterschiedlichen klimatischen Umgebungsbedingungen zurück. Zur „Lessons-learned“-Strategie gehörte ebenso der Austausch mit früheren Nardò-Rekordfahrern in Mercedes-Benz Diensten. Darunter war unter anderem Robert Schäfer, der 1983 mit einem Mercedes 190 E 2,3 16V drei Weltrekorde über die Distanzen 25.000 Kilometer, 25.000 Meilen und 50.000 Kilometer aufgestellt und neun internationale Klassenrekorde geholt hatte.

„Unsere 24-Stunden-Fahrt in Nardò hat gezeigt, welche hohe Zeiteffizienz unsere neue Elektroauto-Generation auf der Langstrecke bietet. Auch ihren Reifegrad gut ein Jahr vor der Markteinführung haben die Fahrzeuge unter Beweis gestellt. Zugleich ist der gelungene Versuch natürlich eine starke Motivation für das gesamte Unternehmen.“

Markus Schäfer, Mitglied des Vorstands der Mercedes-Benz Group AG. Chief Technology Officer, Entwicklung & Einkauf

Zum Erfolg beigetragen hat auch die interdisziplinäre Zusammensetzung des „Projekt N“-Teams mit Fachleuten aus Serienentwicklung und Gesamtfahrzeugentwicklung sowie Data-Experten. Und auch wenn in Nardò nur ein kleines Kern-Team vor Ort war, wusste dieses doch stets die große Mannschaft in Sindelfingen und Untertürkheim als Unterstützer im Hintergrund.

Gebündelte Elektronik-Entwicklung unter einem Dach: der Electric Software Hub (ESH)

Eine wesentliche Rolle bei der Entwicklung der neuen Elektroauto-Einstiegsmodelle von Mercedes-Benz hat der 2022 eröffnete Electric Software Hub (ESH) gespielt. In diesem Gebäude im Mercedes-Benz Technology Center (MTC) in Sindelfingen sind zahlreiche Funktionen zu Software, Hardware, System-Integration und Testing unter einem Dach gebündelt. Im Innern des ESH spiegelt sich der gesamte Elektrik-/Elektronik-Integrationsprozess der Fahrzeugentwicklung wider. So wird sichergestellt, dass alle neuen Hard- und Software-Komponenten reibungslos zusammenspielen.

Von oben nach unten – vom Code zum Produkt – fließen Software und Hardware immer weiter ins Fahrzeug ein, bis sie auf den unteren Flächen in Fahrzeug-Prototypen integriert werden. In den oberen Stockwerken befinden sich die Software-Code-Erstellung und die Labore der Vor-Integration. Hier testen die Expertinnen und Experten zunächst mit virtuellen Technologien und Simulationen, ob die verschiedenen Software-Komponenten korrekt miteinander interagieren und die Fahrzeugfunktionen fehlerfrei umgesetzt werden – man spricht von Integration. Dabei werden modernste Verfahren der Absicherung von Elektrik/Elektronik verwendet. So werden zum Beispiel Komponenten und Steuergeräte in einem virtuellen Fahrzeug vollautomatisiert getestet („Hardware-in-the-Loop“). Im Prinzip ist nur die Elektronik mit der zu testenden Software real vorhanden, das gesamte restliche Fahrzeug wie auch die Umwelt werden simuliert.

Mit der „Digitalen Erprobungsfahrt“ lässt sich im ESH eine Erprobung im Fahrzeug vollständig simulieren. Dabei wird in einer vollständig simulierten Umwelt ein virtuelles Fahrzeug in gleicher Weise bewegt und getestet, wie dies bei einer realen Fahrerprobung der Fall wäre – nur findet diese „Erprobungsfahrt“ in einem Labor auf dem sechsten Stockwerk des Electric Software Hubs statt.

Fahrzeugnahe Erprobung ohne Fahrzeug: die innovativen Prüfstände

Im Erdgeschoss des ESH in Sindelfingen befinden sich viele High-Tech-Testeinrichtungen wie Rollen- und Klimaprüfstände. Mit seinem innovativen Konzept sticht darunter der sogenannte Full-Vehicle-System-Prüfstand (FVS) hervor. Er kombiniert einen Hochvolt-Antriebsstrang mit einem funktionalen Mockup des 12-Volt-Bordnetzes. Beide Aufbauten befinden sich in benachbarten Räumen und sind über einen Kabelstrang miteinander verbunden – quasi eine Nabelschnur. Aufgebaut in einem Gerüst aus Metallprofilen, können in dieser offenen Struktur ohne Karosserie alle Fahrzeugkomponenten montiert, angeschlossen und im Gesamtsystem getestet werden.

Batterie, Ladedosen und e-Drive-Units bilden den Hochvolt-Antriebsstrang. Bauteile, die mit Niedrigspannung betrieben werden, von den Scheinwerfern über die Bildschirme bis zur Anhängekupplung, hingegen gehören zum funktionalen Mockup. Auf dem Fahrersitz des 12-Volt-Mockups befindet sich Fahrroboter „James“, im Fond sitzt „Erica“, die Schnittstelle zum Prüfstand. „James“ bietet den Fachleuten die Möglichkeit, vorgegebene Testabläufe vollautomatisiert zu fahren. Auch der Realität entnommene Streckenprofile können am Prüfstand abgefahren werden.

Insbesondere Kabelbaum und Steuergeräte können so im Zusammenspiel mit echten Sensoren, Aktuatoren und anderen Teilsystemen sowie Verbrauchern getestet und in puncto Effizienz überprüft werden. Alle Teile des Testaufbaus sind gut zugänglich, sodass Vorserien-Komponenten im Laufe des Entwicklungsprozesses durch Serienteile ausgetauscht werden können. Dadurch können in einer sehr frühen Phase bereits Hardware- und Software-Komponenten in Betrieb genommen werden. Auch neue Software-Versionen – die Fachleute sprechen von Release-Hüben – lassen sich mit dem Full-Vehicle-System-Prüfstand darstellen.

Neben dem FVS ergänzt der Fahrzeug-Antriebsstrangprüfstand (F-ATS) das Testportfolio im ESH. Gesteuert durch James können gezielte Manöver in allen erdenklichen Klimazonen automatisiert abgefahren werden. Durch die Erprobung im gesamten Fahrzeugverbund entfällt eine Simulation von fehlenden Fahrzeugkomponenten. Die sogenannte R2R-Regelung (Road to Rig, „Straße auf den Prüfstand“) ermöglicht, das Fahrzeugverhalten auf der Straße genau abzubilden. Somit kann in den Entwicklungsphasen mit Versuchsfahrzeugen der Reifegrad der Fahrzeuge weiter vorangetrieben werden. Vorläufe der 24-Stunden-Fahrt in Nardò fanden auf dem F-ATS statt.

Von E wie eDCT bis W wie Wärmepumpe: die wichtigsten Fachbegriffe

Insight Mercedes-Benz Drivetrains & Efficiency: das Glossar

| Electric dual clutchless transmission (eDCT): elektrifiziertes Doppelkupplungsgetriebe. Die eDCT-Hybridtechnologie mit 20 kW starkem Elektromotor und acht Gangstufen ermöglicht rein elektrisches Fahren sowie Rekuperation. Mercedes-Benz setzt eine ins Getriebe integrierte E-Maschine ein, um nahtlos zwischen Elektro- und Hybrid-Modus zu wechseln. |

| Electric Drive Unit (EDU): Eine hocheffiziente elektrische Antriebseinheit, bestehend aus Motor, Getriebe und Leistungselektronik. Basierend auf einem modularen Konzept ist die EDU2.0 das erste Mitglied einer Familie von Antriebseinheiten, die für ein breites Spektrum von Leistungsanforderungen in einer Vielzahl von Modellreihen entwickelt wurde. |

| Hardcase-Zellen: Batteriezellen mit einem stabilen Aluminiumgehäuse. Auch „prismatische Zellen“ genannt. |

| Inverter: Er wandelt den Gleichstrom (DC) der Batterie in Drehstrom (AC) für den Elektromotor um. Beim Rekuperieren erzeugt die E-Maschine einen Drehstrom, der durch den Inverter in einen Gleichstrom gleichgerichtet wird. Mercedes-Benz Operating System (MB.OS): Ein neues, von Mercedes-Benz selbst entwickeltes Betriebssystem, das in den MMA-Modellen seine Premiere feiert. Es umfasst vier Bereiche: Infotainment, automatisiertes Fahren, Body & Komfort sowie Fahren & Laden. Hinzu kommt das Konnektivitätsmodul für die Verbindung mit der Mercedes-Benz Intelligent Cloud. Die Chip-to-Cloud-Architektur sorgt für eine tiefe Integration in das Fahrzeug und volle Kontrolle über alle Sensoren und Aktoren. Außerdem kann das Unternehmen durch die Entkopplung der Innovationszyklen von Software und Hardware sicherstellen, dass seine Fahrzeuge stets auf dem neuesten Stand sind. |

| Permanenterregte Synchronmaschinen (PSM): Bei PSM ist der Rotor des Wechselstrommotors mit Permanentmagneten bestückt und muss daher nicht mit Strom versorgt werden. Die Magnete – und damit der Rotor – folgen dem umlaufenden Wechselstromfeld in den Wicklungen des Stators. Synchron heißt der Motor, weil sich der Rotor mit der Frequenz des Stator-Magnetfelds dreht. Die Frequenz wird in den Umrichtern der Leistungselektronik an die Geschwindigkeitsanforderungen des Fahrers angepasst. Zu den Vorteilen dieser Bauart gehören hohe Leistungsdichte, hoher Wirkungsgrad sowie hohe Leistungskonstanz. |

| Rekuperation: Bei dieser Energierückgewinnung wird die Hochvolt-Batterie geladen, indem im Schub- oder Bremsbetrieb die mechanische Drehbewegung der Räder in den Antriebsmaschinen in elektrische Energie gewandelt wird. |

| Wärmepumpe: Die luftseitige Wärmepumpe der neuen Modellfamilie kann parallel die vom Antriebssystem erzeugte und die in der Außenluft vorhandene Wärme für die Beheizung des Innenraums nutzen. Dank ihres hervorragenden Wirkungsgrads kann sie die Reichweite der Batterie etwa in kälteren Regionen der Welt deutlich steigern. Dabei bezieht die so genannte Multi-Source-Wärmepumpe über einen externen Wärmetauscher die Wärme aus der die Umgebungsluft. Fotos © Mercedes-Benz Österreich |